模块化设计的理念

模块化(Modularization)起初是工业设计的一种理念,是指在产品开发阶段,使用标准尺寸规格的零件来实现产品的多样性。

模块化最大的好处是可以减少开发设计费用,同时还提供给开发设计者很大的开放性。

与模块化设计相反的是整体化设计,所有零件被设计成为一个整体。

如果我们用服装来举例,模块化设计就是单品的上衣、裤子或是裙子,它们之间可以自由组合,形成多种不同的搭配。

公司制服就是整体化设计的服装,统一着装的制服用来提高公司的整体形象,以便给人感觉更加统一、整洁和职业化。

在餐饮服务业中,快餐店的菜单设计就是模块化的,各种汉堡、饮料、小食和甜品组成了不同的套餐,顾客也可以根据自己的喜好单点。

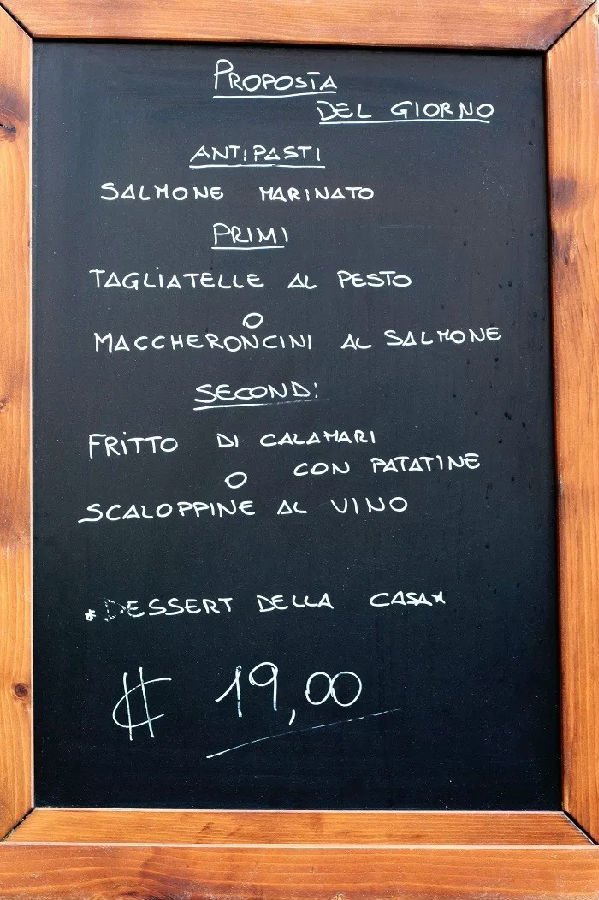

一些西餐厅往往会推出今日主厨推荐套餐,这种就是整体化设计了。顾客选择套餐可以比单点更加优惠,当然,你无法更换其中的任何一道菜式。

乐高玩具(Lego)就是模块化的经典应用,这种由大大小小塑料方块组成的玩具可以搭建起成千上万种的模型。

乐高的这种设计理念也影响到了其他工业设计领域,比如汽车制造业。

德国大众汽车集团为了对抗日系车企的精益生产模式,开发了模块化的平台,其中最著名的就是 — MQB (Modular Querbaukasten) 横置发动机模块化平台。

这个平台上在大众、奥迪、斯柯达和西雅特这4个品牌中得到极为广泛的应用,并能够生产从A00、A0、A到B四个级别的车型,也就是从POLO、高尔夫一直到迈腾、帕萨特系列。

MQB平台就像是一个有着众多接口的车架子,以这个架子为基础,可以拓展出很多不同的车型。

尽管这些车型拥有截然不同的外形、尺寸、轴距或者轮距,但它们的发动机舱布局都是一致的,从前轴至防火墙之间的距离固定,并且很多结构上的零件有很强的通用性。

很难想象,高尔夫和奥迪TT这两款性能和外观上差异极其明显的车型会在同一个平台上打造。MQB因此也被戏称“没区别”。

模块化设计有以下这些优点:

1.减少设计费用。

相比整体化的设计,模块化的组件可以被应用在多个产品上,这样就能申请重复研发设计的费用。

2.降低制造成本。

模块化的设计使得通用的零件需求量增加,大批量的生产又可以降低单位零件的制造费用。

3.提高市场份额。

模块化设计出来的产品具有价格优势,更高的性价比有利于争取更多的消费者,最终帮助企业获取更高的利润。

物流包装中的应用

在物流操作中同样存在很多模块化设计的理念和应用。物流的包装器具都是模块化的。一般来说,最小的包装单位是纸箱,若干个纸箱放在托盘上打托,若干个托盘最后放入集装箱或是厢式卡车内进行长距离运输。

我们最关心的物流费用主要是这样计算出来的。

单个零件的物流费用 = 端到端的物流总费用 ÷ 运输零件总数

虽然在总费用中有一些是以“票”数来结算的,比如进出口的清关费用,如果这部分费用占总费用比率有限,我们还是可以用上述的公式,简化物流费用计算方式。

为了降低零件的物流费用,最大化包装器具内的数量上一个很简单直观的方法。如果采用模块化的包装设计,将有效地增加包装数量,从而起到降低物流费用的目的。

集装箱内的体积是固定的,增加箱内货物的转载容积率,可以实现空间的最大化利用,这也是很多物流运输公司的考核目标之一。标准化托盘货物的长、宽、高,将会有益于提高容积率。

包装器具的设计对于物流成本的控制也是至关重要的,包装器具包括外部的箱体和内部的衬垫物。设计的要点是既可以保护产品在运输过程中不会受损,又能够最大化产品的转载数量,减少运输费用。

与此同时,为了提高生产线工人的效率,汽车零部件工厂经常要求原材料供应商把货物包装设计成便于工人拿取的方式。

这种操作方式的起源是来自于丰田的精益生产,在著名的“七大浪费”中,有一条是动作的浪费。如果可以减少工人从包装容器中拿零件的时间,就能够提高一小部分的生产效率。

丰田是全球汽车制造整车厂的标杆,很多的Tier one零部件公司都引进了这种方式,并把它推行在其原材料供应商的入厂物流之中。

升级迭代中的痛点

目前中国汽车市场新车型迭代速度很快,新款不仅在外观上会做出一些改动,有些会对车身底盘也进行重新设计,比如德国宝马X1从后驱改为了前驱。

从底盘全景来看,全新宝马X1与老款在前后悬架结构上有明显不同,并且在底盘前后细节处也有改变。

新车型迭代快是为了迎合消费者的“喜新厌旧”的心理,这是一种潮流趋势。

但是,一旦新车型上市,设计发生变更,零部件的包装器具也要随之变更,其中会造成了巨大的浪费。

根据风神物流(Fengshen Logistics)针对汽车行业进行的统计信息分析结果表示,对主机厂而言,由于零件器具及包装设计标准未统一规范,器具之间的通用性差,车型迭代以后,致使包装器具批量更换,影响这部分的成本上升在15%-25%左右。对于零件供应商的包装器具成本影响那就更大了,车型迭代影响包装器具成本上升在20%-27%左右。(数据来源:风神物流行业交流统计分析,2016)

目前车企对于降低制造成本可谓是不遗余力,想尽了办法,但以前的做法还是停留的改进生产工艺和控制零件成本等方面。

如果考虑从物流包装器具设计方面入手,通过模块化的设计来缓解车型迭代后的器具成本上升问题,这也许是一个新的研究方向。